Neue Technologie: BAM-Ausgründung könnte Schweißvorgang von Windtürmen um das Achtfache beschleunigen

© Adobe Stock / Fotolia

© Adobe Stock / Fotolia

Berlin - Eine Ausgründung der Bundesanstalt für Materialforschung und -prüfung (BAM) hat einen innovativen Ansatz für den Schweißvorgang bei der Herstellung von Stahltürmen für Windenergieanlagen entwickelt.

Nach BAM-Einschätzung könnte die neue Technologie der deutschen Windindustrie wichtige Wettbewerbsvorteile sichern und auch beim Bau von Wasserstoffpipelines oder Flüssiggasbehältern zur Anwendung kommen.

Bei einem Windturm aus Stahl summieren sich die Schweißnähte auf eine Länge von ca. 700 Meter. Bis zu 30 Millimeter dicke Stahlbleche müssen dazu in mehreren Lagen mit dem so genannten Unterpulverschweißverfahren zusammengefügt werden. Derzeit werden dafür nach Angaben der BAM insgesamt fast 100 Stunden benötigt.

Allein dadurch ist die Kapazität der vier verbliebenen deutschen Produktionsstandorte auf ca. 520 Stahltürme pro Jahr limitiert. Das entspricht laut BAM nur gut der Hälft dessen, was für die Ausbauziele der Bundesregierung im Bereich Onshore-Windenergie erforderlich ist. Weitere Türme werden günstig aus dem Ausland zugekauft, vor allem aus China.

Deutlich schneller - und zugleich kostengünstiger - könnten die Türme über das Laserhybridschweißverfahren hergestellt werden, da es nur eine einzige Schweißlage erfordert. Doch bislang ist dieses Verfahren nur für Bleche von einer Stärke von bis zu 12 Millimeter im industriellen Einsatz zugelassen. Der Grund: Beim Schweißen dickerer Bleche bilden sich aus dem verflüssigten Metall aufgrund der Gravitation Tropfen unterhalb der Schweißnaht. Sie gefährden die Standfestigkeit der späteren Anlage und müssten aufwändig nachbearbeitet werden.

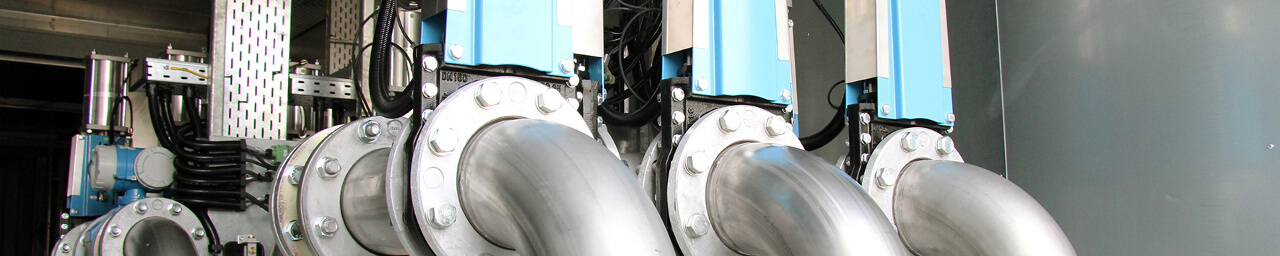

Ein Team aus dem Kompetenzzentrum Wind der BAM hat für das lang bekannte Problem jetzt eine intelligente Lösung gefunden. Die Wissenschaftler haben ein System aus Elektromagneten entwickelt, das an der Schweißzone angebracht wird. Die Magneten setzen die sogenannte Lorentzkraft frei, die der Gravitation entgegenwirkt. Jegliche Tropfenbildung an der Schweißnaht wird so verhindert. Dabei arbeitet das System völlig kontaktlos. Die Innovation ermögliche es, das schnellere Laserhybridschweißverfahren ohne Sicherheitseinbußen auch bei den dicken Stahlblechen für Windenergieanlagen einzusetzen, so das Fazit der BAM.

© IWR, 2024

Stellenangebot: Netz Leipzig GmbH sucht Abteilungsleiter (m/w/d) Netzführung Mega-Auftrag wird konkreter: Nel ASA erhält Reservierung über Elektrolyseur-Kapazität im GW-Bereich für Hydrogen Hub in den USA - Aktie klettert

Solarmarkt Italien: Enerside verkauft Agri-PV Groß-Anlage mit integriertem Batteriespeicher an Chint Solar - Capcora berät

Wachstum und Internationalisierung: VSB Gruppe und Commerzbank AG verlängern Konsortialkreditvertrag

Stromlieferverträge: Scatec unterzeichnet PPA mit Statkraft für Solarkraftwerk in Brasilien

Offshore Windmarkt Taiwan: Ørsted weiht die größten Offshore-Windparks der Asien-Pazifik-Region ein

Das könnte Sie auch noch interessieren

Energiejobs-Newsletter mit aktuellen Stellenangeboten

Stromtarife-Haushalte vergleichen - strompreisrechner.de

Stromrechner - Anbieter wechseln und Geld sparen

01.08.2023

Artikel teilen / merken

Artikel teilen / merken