Neues Sicherheits-Zentrum für Batterien in E-Autos startet in Graz

Die Alterung und die Sicherheit von Batterien sind die zwei Themenbereiche, die im Battery Safety Center Graz im Mittelpunkt der Aktivitäten stehen. Das neue Forschungszentrum am Campus Inffeldgasse der TU Graz wird ganz offiziell im kommenden Jahr (2021) eröffnet.

BatterySafety Center Graz: TU Graz und AVL investieren 9 Mio. Euro

Mit dem Battery Safety Center Graz steht der TU Graz eine hochmoderne Prüfstandstechnik für anspruchsvolle Forschungsprojekte und zukunftsgerichtete Lehre im Bereich Batteriensicherheit zur Verfügung. Auf insgesamt 550 Quadratmetern Laborfläche mit Technikumfeld finden eine elektro-thermische sowie eine mechanische Testumgebung Platz. Der wesentliche Teil der Testinfrastruktur sowie die Gebäudeinfrastruktur selbst kommen von der TU Graz. Die österreichische Autozulieferer AVL List GmbH bringt sich mit drei Klimakammern für elektro-thermische Tests in die Kooperation ein. Insgesamt haben beide Kooperationspartner knapp 9 Mio. Euro investiert, davon alleine 5 Mio. Euro für den Bau und die Grundinfrastruktur.

Gezielte Alterung von Batterien in der Klimakammer

Herzstück der der elektro-thermischen Testumgebung sind drei identische Klimazellen mit je knapp 17 Kubikmeter für elektrische Batterietests. Jörg Moser vom Institut für Fahrzeugsicherheit und Leiter des neuen Forschungszentrums: „In den Klimakammern können wir Batteriesysteme während des Lade- und Entladevorgangs auf Herz und Nieren prüfen. Bei minus 40 bis plus 90 Grad Celsius. Dabei können wir die Batterien durch individuell programmierbare Zyklen gezielt altern und bekommen detaillierte Informationen zur Analyse der Batterieperformance. Das wäre unter normalen Bedingungen bei Testfahrten nur sehr schwer bis gar nicht zu bewerkstelligen.“

Crashanlage für Batterietests – mechanische Belastungsgrenzen erreichen

Zusätzlich zu den Klimakammern sind völlig neue mechanische Testmöglichkeiten gegeben, darunter eine am Institut entwickelte hoch dynamische Crash-Anlage für geladene Batterien. Hier sind Tests mit hohen Geschwindigkeiten möglich. Auf einer Länge von knapp 20 Metern können – mit einer Maximalgeschwindigkeit von mehr als 100 km/h – zwei Versuchsvarianten gefahren werden: erstens mit einer auf dem Prüfschlitten montierten Batterie, die extrem beschleunigt und abgebremst wird, und damit Kräften bis zum Dreihundertfachen des Batteriegewichts ausgesetzt ist. Und zweitens mit einer am Crashblock befestigten Batterie, die von einem am Prüfschlitten montierten Impaktor (das ist eine feste geometrische Form wie ein Zylinder oder eine Kugel) gezielt getroffen wird.

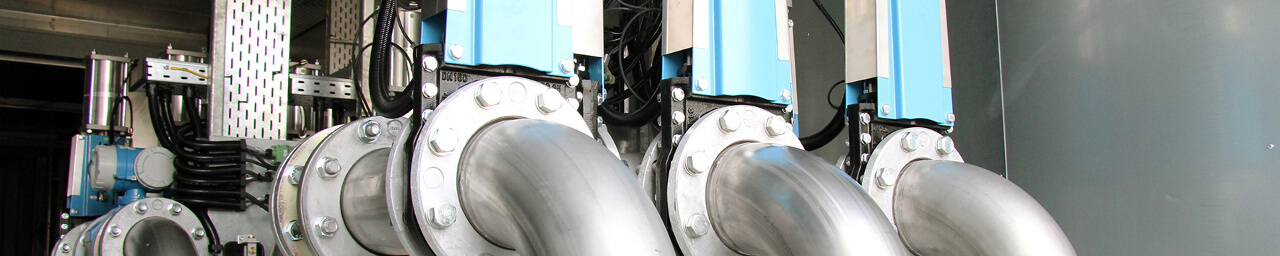

Nicht nur für hohe Versuchs-Geschwindigkeiten, sondern auch für quasistatische, d.h. extrem langsame Versuchsgeschwindigkeiten steht eine weitere Testeinrichtung zur Verfügung. Auf dem ebenfalls selbst entwickelten hydraulischen Prüfstand namens „PRESTO 420“ können geladene und ungeladene Batteriemodule, Batteriezellen und Zell-Stapel mit einer maximalen Druckkraft von 420 Kilo-Newton (das entspricht der Gewichtskraft von circa 42 Tonnen) belastet werden.

Sicherheitseinrichtungen – Eigenentwicklung der TU Graz

Auch die Sicherheitseinrichtung des gesamten Crashbereiches wurde am Institut für Fahrzeugsicherheit der TU Graz selbst entwickelt. Sie besteht aus einem 150 Tonnen schweren und vom Gebäude entkoppelten Crashblock mit integriertem Ventilationssystem. Spezielle Sensoren erfassen sämtliche relevante Daten über den Zustand der Batterie während einer Versuchsdauer, die teilweise nur wenige Millisekunden ist. Mehrere Highspeed-Kameras sowie eine eigens konzipierte Lichttechnik liefern hochaufgelöstes Bild- und Videomaterial zur detaillierten Analyse des Batteriesystems während des Versuchs.

© IWR, 2020

Chinesische Partner: Längere Lebensdauer für Batterien – Projekt BattLife gestartet

E-Mobilität: Daimler überrascht mit innovativen Festkörperbatterien

Batteriesysteme: Akasol startet Serienproduktion in neuer Gigafactory 1

Energieforen Leipzig GmbH sucht Senior Consultant (all people) – Kunden- & Produktmanagement Energiewirtschaft

BMWi unterstützt Bau von Batteriezellenfabrik in Schweden

E-Autos: Wie Daimler eine führende Rolle in der Batterietechnologie erreichen will

Batteriezellen: Varta AG baut Lithium-Ionen-Produktion in Bayern aus

Forscher wollen Lebensdauer von Lithium-Ionen Batterien verlängern

juwi realisiert Photovoltaik-Hybridprojekt mit 25-MW-Batteriespeicher in den USA

Energieforen Leipzig GmbH sucht Senior Consultant (all people) – Kunden- & Produktmanagement Energiewirtschaft

Konferenz: THE BLUE BEACH

Konferenz: THE BLUE BEACH

News aus der Speicherbranche - Batterien auf www.speicherbranche.de

Forschungs-Newsticker Energiewirtschaft auf www.energiefirmen.de

Pressemappen - mit Original-Pressemitteilungen

© TU Graz, Lunghammer

© TU Graz, Lunghammer Artikel teilen / merken

Artikel teilen / merken